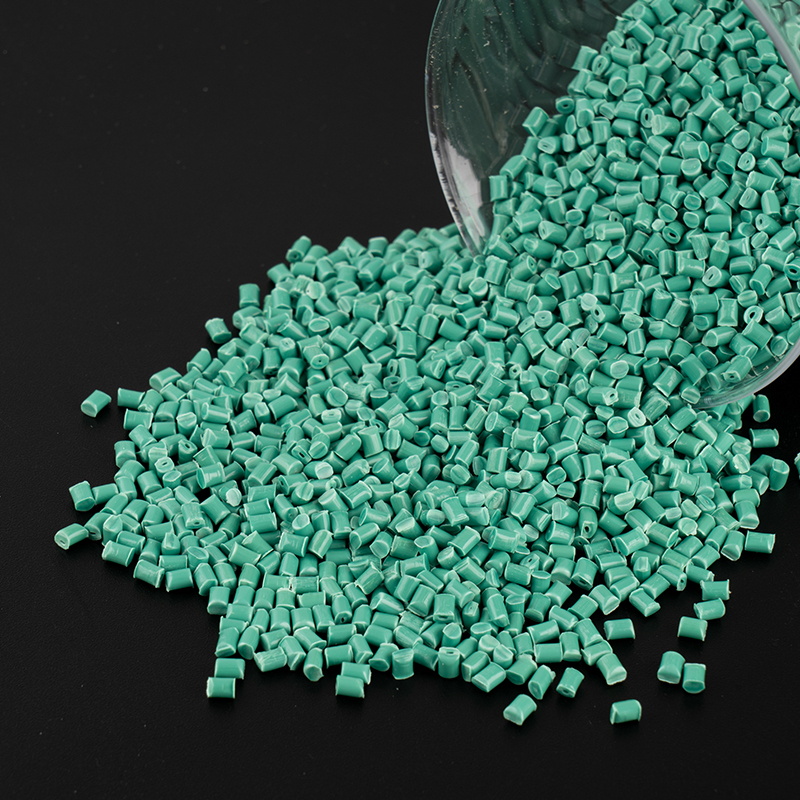

1. Optymalizacja materiału: Wybierz wysokowydajne tworzywa inżynierskie

Na wydajność mechaniczną ekscentryków tworzyw sztucznych ma wpływ siła materiału, odporność na zużycie i współczynnik tarcia. Różne materiały z tworzyw sztucznych mają różne właściwości mechaniczne i należy je wybrać zgodnie z określonymi warunkami pracy.

Porównanie wspólnych materiałów z tworzyw sztucznych

| Tworzywo | charakterystyczny | Obowiązujące scenariusze |

| POM (polioksymetylen) | Wysoka wytrzymałość, niskie tarcia, odporność na zmęczenie, ale podatna na korozję kwasu i alkalii | Precyzyjna transmisja, średnie i niskie obciążenie mimośrodowe |

| PA (nylon) | Dobra wytrzymałość i odporność na zużycie, ale wymiary są niestabilne po wchłanianiu wilgoci | Uniwersalny ekscentryczny smar można dodać, aby zwiększyć wydajność |

| PA GF (nylon wzmocniony włóknem szklanym) | Wysoka sztywność i odporność na pełzanie, ale nieco wyższy współczynnik tarcia | Uniwersalny ekscentryczny smar można dodać, aby zwiększyć wydajność |

| PEEK (Polyetherethetone) | Oporność w wysokiej temperaturze (260 ° C), wysoka wytrzymałość, niskie zużycie, ale wysokie koszty | Lotnisko, sprzęt medyczny i inne scenariusze na wysokim poziomie |

| PTFE (PolyTetrafluoroetylen) | Bardzo niskie tarcia, samokrywanie, ale niska wytrzymałość mechaniczna | Stosowane w powłokach lub materiałach kompozytowych w celu zmniejszenia tarcia |

Strategia optymalizacji materialnej

Wysokie obciążenie dynamiczne: Wybierz Peek lub POM, aby zapewnić wysoką wytrzymałość i niskie tarcia.

Tanie rozwiązanie: użyj 30% szklanego światłowodu PA6, aby zrównoważyć koszty i wydajność.

Wymagania samookrywające: Dodaj PTFE, MOS₂ (Molybdenum Disiarczd) lub grafit do PA lub POM w celu zmniejszenia tarcia i zużycia.

2. Optymalizacja struktury geometrycznej: zmniejszenie tarcia i bezwładności

Geometryczna struktura ekscentrycznego koła bezpośrednio wpływa na jego gładkość ruchu, utratę tarcia i opór bezwładnościowy.

Optymalizacja ekscentryczności i profilu

Tradycyjne okrągłe ekscentryczne koło: Prosty w produkcji, ale krzywa ruchu nie jest wystarczająco gładka i łatwa do wywołania uderzenia.

Plan poprawy:

Mocne ekscentryczne koło: zapewnia gładszą trajektorię ruchu i zmniejsza wibracje.

Zmodyfikowany profil cykloidowy: optymalizuje rozkład naprężeń kontaktowych i poprawia żywotność.

Projekt asymetryczny: optymalizuje pod kątem określonych przepisów dotyczących ruchu, takich jak mechanizmy CAM.

Lekki projekt

Struktura pustej: kopanie otworów redukujących wagę w obszarach nie stresowanych (takich jak środek piasty) w celu zmniejszenia momentu bezwładności.

Optymalizacja topologiczna: Użyj analizy elementów skończonych (FEA), aby określić optymalny rozkład materiału i uniknąć stężenia naprężenia.

Cienka konstrukcja: Zmniejsz grubość ściany, zapewniając jednocześnie sztywność, na przykład używanie żeber zamiast stałych struktur.

Optymalizacja powierzchni kontaktowej

Tarcie toczące się zamiast przesuwanego tarcia: Dodaj łożyska igły lub przewodniki kulowe między ekscentrycznym kołem a obserwatorem, aby zmniejszyć utratę tarcia.

Mikrotekstura powierzchniowa: przetwarzanie laserowe lub trawienie pleśni mikro dołki lub rowki w celu poprawy rozkładu smaru.

Optymalizacja części krycia: Unikaj parowania tych samych materiałów (takich jak POM do POM), polecam POM do stali lub PA do stali nierdzewnej.

3. Optymalizacja trybologiczna: zmniejsz utratę energii

Tarcie jest głównym czynnikiem wpływającym na wydajność mechaniczną, którą można zoptymalizować na następujący sposób:

Projekt samokierowany

Osadzone smarowanie: Dodaj PTFE, grafit lub MOS₂ do macierzy z tworzywa sztucznego, aby osiągnąć samookaleczenie.

Proces zanurzenia oleju: zanurz mimośrodek w oleju smarującym, aby olej wniknął do mikroporów w celu długoterminowego smarowania.

Technologia powlekania powierzchniowego

DLC (diamentowa folia węglowa): ultra-twardy, niskie tarcia, odpowiednie dla wymagań oporności na wysokie zużycie.

Spryskiwanie PTFE: Zmniejsz współczynnik tarcia, odpowiedni do scenariuszy o niskiej prędkości i wysokim obciążeniu.

Anodowanie (mające zastosowanie do części godowych metalowych): Zwiększ twardość powierzchni i zmniejszyć zużycie.

Optymalizacja metody smarowania

Smarowanie tłuszczu: odpowiednie dla średniego i niskiego poziomu mimośrodników, wymagające regularnej konserwacji.

Smarowanie stałe: takie jak uszczelki grafitowe, odpowiednie do scenariuszy bez konserwacji.

Optymalizacja tarcia na sucho: Wybierz kombinację materiałów o niskiej zawartości (takiej jak POM na stali).

4. Optymalizacja procesu produkcyjnego: Popraw dokładność i spójność

Proces produkcyjny bezpośrednio wpływa na dokładność wymiarową i właściwości mechaniczne ekscentrycznego koła.

Precyzyjne formowanie wtryskowe

Dokładność formy: Upewnij się, że tolerancja wnęki wynosi ≤0,02 mm, aby uniknąć zadziorów i lampy błyskowej.

Optymalizacja parametrów procesu: Dostosuj temperaturę wtrysku, ciśnienie i czas chłodzenia, aby zmniejszyć deformację naprężeń wewnętrznych.

Po przetwarzaniu: Wyeliminuj stres resztkowy poprzez leczenie wyżarzania, aby poprawić stabilność wymiarową.

Korekta obróbki

Wykończenie CNC: Wykonaj wtórne przetwarzanie na kluczowych powierzchniach kontaktowych, aby zapewnić chropowatość powierzchni (RA ≤ 0,8 μm).

Dynamiczna korekta równoważenia: szybkie koła mimośrodowe wymagają dynamicznych testów równoważenia, a ilość braku równowagi jest dostosowywana przez wiercenie lub przeciwwagę.

Drukowanie 3D (szybkie prototypowanie)

Do weryfikacji projektowania: Użyj SLS (NYLON) lub MJF (HP Multi Jet Fusion), aby wydrukować próbki testowe.

Mała produkcja partii: odpowiednia do niestandardowych ekscentrycznych kół, ale siła nie jest tak dobra jak części formowane wtryskiem.